Hệ thống lạnh bị mất gas nhiều lần là sự cố nghiêm trọng ảnh hưởng trực tiếp đến hiệu suất làm việc của thiết bị, tăng chi phí vận hành và tiềm ẩn nguy cơ hư hỏng máy nén. Điều đáng nói là nhiều trường hợp đã tiến hành thử kín, ngâm nước hoặc kiểm tra bằng xà phòng nhưng vẫn không phát hiện điểm rò rõ ràng. Vậy nguyên nhân là gì và đâu là giải pháp kỹ thuật hiệu quả?

🔍 Nguyên Nhân Hệ Thống Lạnh Mất Gas Liên Tục Dù Đã Thử Kín

1. Rò rỉ vi mô, chỉ xuất hiện khi có tải

Nhiều điểm rò không xuất hiện khi thử áp suất tĩnh vì:

-

Mối hàn hoặc đầu nối chỉ giãn nở khi có áp lực cao, rung động cơ học.

-

Vết nứt cực nhỏ ở coil dàn nóng/lạnh chỉ bị phát sinh khi nhiệt độ dao động lớn.

2. Thử kín không đúng điều kiện kỹ thuật

-

Áp suất thử thấp hơn yêu cầu (nên ≥ 250–300 psi đối với hệ gas R404a, R134a).

-

Thời gian giữ áp không đủ dài (tối thiểu 24 giờ).

-

Không theo dõi tụt áp định kỳ nên dễ bỏ sót rò rỉ chậm.

3. Van, đầu nối, co flare bị xì nhẹ theo chu kỳ

-

Van 1 chiều, van nạp gas, đầu flare có thể rò không liên tục.

-

Chỉ khi nhiệt độ môi trường hoặc áp suất thay đổi, điểm xì mới lộ ra.

4. Ống đồng âm tường hoặc lót cách nhiệt bị hở ngầm

-

Các đoạn ống chôn tường, nằm trong foam PU hoặc đi ngầm rất khó phát hiện rò bằng xà phòng hoặc mắt thường.

-

Một số trường hợp cần tháo lớp bảo ôn hoặc dùng thiết bị chuyên dụng mới xác định được.

5. Dàn trao đổi nhiệt bị lão hóa hoặc ăn mòn

-

Đối với các dàn coil nhôm hoặc đồng mỏng, rò vi mô rất phổ biến sau 3–5 năm sử dụng.

-

Nhiều điểm rò nằm trong khe ống nhỏ, không thể quan sát bằng mắt thường.

✅ Giải Pháp Xử Lý Mất Gas Lặp Lại – Quy Trình Chuyên Nghiệp Từ NPTCARE

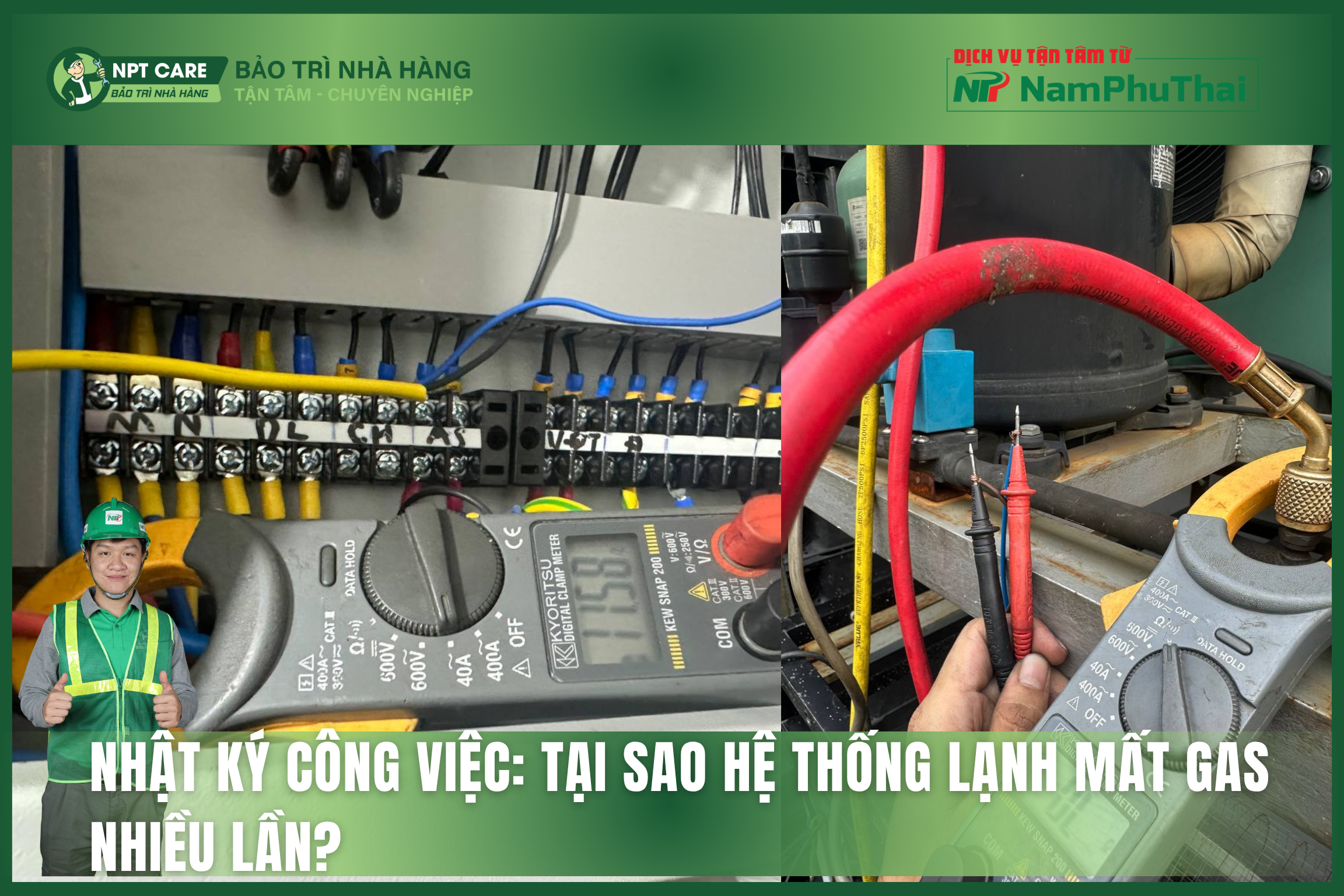

🔧 1. Kiểm tra rò bằng thiết bị dò gas điện tử (leak detector)

-

Phát hiện điểm rò siêu nhỏ với độ nhạy tới vài ppm.

-

Khuyến nghị sử dụng trong lúc hệ thống đang chạy thực tế để tái hiện điều kiện làm việc.

🔧 2. Thử áp suất cao bằng khí N2

-

Bơm N2 đến áp suất thử tiêu chuẩn 300–350 psi, giữ trong 24–48h.

-

Gắn đồng hồ theo dõi tụt áp, ghi nhận theo mốc giờ để xác định có rò hay không.

🔧 3. Dùng chất phát hiện rò UV

-

Hòa thuốc huỳnh quang vào gas lạnh, soi bằng đèn UV để phát hiện điểm rò nằm khuất, đặc biệt trong coil hoặc dưới bảo ôn.

🔧 4. Vệ sinh, siết lại và thay mới các điểm nghi ngờ

-

Kiểm tra toàn bộ đầu flare, fitting, van, ống mao.

-

Với các điểm có dấu hiệu lão hóa, hoen gỉ – nên thay mới thay vì khắc phục tạm thời.

🔧 5. Giám sát vận hành 7–10 ngày sau xử lý

-

Lắp thêm đồng hồ áp suất cố định, kiểm tra mức gas bằng sight glass hoặc cân gas nạp thực tế.

-

Nếu vẫn có hao hụt, nên đánh giá lại toàn bộ coil hoặc phương án thay mới cục bộ.

📌 Khi Nào Cần Nâng Cấp Hệ Thống Lạnh?

-

Hệ thống trên 5 năm tuổi, có dấu hiệu ăn mòn coil hoặc hở ngầm liên tục.

-

Đã khắc phục 2–3 lần nhưng vẫn bị mất gas định kỳ.

-

Đề xuất đại tu toàn bộ đường ống hoặc thay mới dàn nếu thiệt hại năng lượng vượt ngưỡng cho phép